金相学不仅可以用来检测微观结构的异常,还可以用来进行定量评估。就齿轮和滚动轴承材料而言,特别涉及到:

此外,金相学还用于损伤分析。例如,可以显示和评估裂缝网络,还可以具体检查裂缝附近是否存在结构异常或较大的夹杂物。

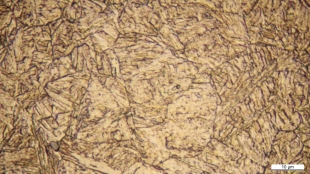

颗粒大小对于齿轮材料来说是特别重要的,因此,DIN 3990 根据材料质量的不同,定义了各种关键数字作为要求。通常情况下,在热处理前会对原料进行铁素体或奥氏体显微结构的晶界测定。值得一提的是,尽管会有局限,热处理后对贝氏体显微结构的测定仍然是可能的。

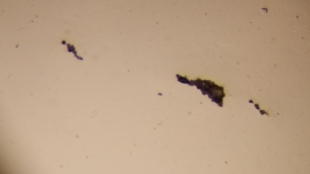

钢材中的非金属夹杂物可以根据不同的标准进行评价。对于齿轮,通常采用符合DIN 50602 的K值方法;对于滚动轴承,通常采用瑞典钢铁生产者协会(Jernkontoret)参考系或ISO 4967。

含铬钢一般会形成碳化铬,碳化铬应该是球状的,分布很细。均匀的分布可以获得较高的强度,但局部的碳化物堆积带来敏感的弱点,这就是为什么对于高应力部件,如滚动轴承,必须将不均匀性限制在允许的范围,并根据ISO 5949 进行评估。

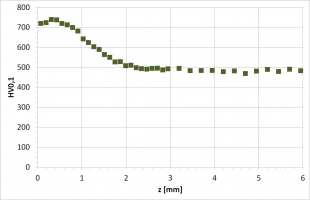

对于许多机械元件,如齿轮和滚动轴承,所使用钢的硬度对于运行中的耐久性尤为重要。测量硬度的方法有很多种。洛氏方法适用于具有平面平行端面的部件,因为这里不需要进一步的样品制备。另一方面,在嵌入和研磨的试样上,硬度通常是根据维氏硬度测量的。

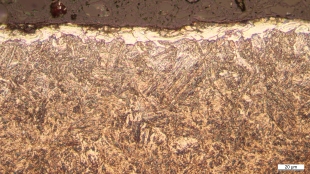

显微硬度测试法主要用于齿轮等表面硬化的零件。在这里,用很小的试验力在许多点上进行测量,以便高分辨率地确定硬度进展或硬化深度。

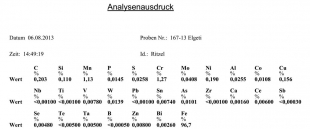

通过火花光谱法测定材料样品的化学成分。其结果可用于确定所检样品是否符合预期。特别是在损伤调查中,往往需要明确是否使用了劣质材料而不是高合金钢等。