In Mobilgetrieben traten Käfigbrüche in den schnelllaufenden Kegelrollenlagern auf der Eingangswelle auf, deren Ursache eine quantitative Mangelschmierung war. Durch unzureichende Wärmeabfuhr überhitzten die Lager, so dass es zu starkem Verschleiß, in der Folge zu hohen Kräften zwischen Rollen und Käfig und schließlich zum Lagerausfall kam.

In zahlreichen Radsatzgetrieben kam es zu Schäden der Zylinderrollenlager der Eingangswelle in Form von Käfigbrüchen. Als Ursache konnten wir Betriebsschwingungen feststellen, die die durch Werkstoff und Geometrie definierte Belastbarkeit der betroffenen Messingmassivkäfige überstiegen.

Mittels Endoskopie wurde außergewöhnlicher Verschleiß in Pendelrollenlagern eines Großgetriebes entdeckt, welches bereits durch Geräusche auffällig geworden war. Unter Berücksichtigung der betrieblichen Notwendigkeiten konnte nach der Getriebeendoskopie der Austausch der betroffenen Lager koordiniert werden, so dass infolge der sich anschließenden Untersuchungen die schon vorher vermutete Mangelschmierung eindeutig belegt worden ist.

Im Getriebe einer Windenergieanlage fiel ein Planetenlager durch Bordbruch am Innenring aus. Die Untersuchungen deckten einen Fehler in der Wärmebehandlung auf, der zu einer drastischen lokalen Versprödung führte.

In einem Industriegetriebe führte Mangelschmierung zu den dafür typischen Verschleißmerkmalen an Zahnrädern und Wälzlagern und schließlich zum Ausfall.

In einem Industriegetriebe führte Mangelschmierung zu den dafür typischen Verschleißmerkmalen an Zahnrädern und Wälzlagern und schließlich zum Ausfall.

Mehrere Elektromotoren wurden auffällig, nachdem Ermüdungsschäden an den Rillenkugellagern aufgetreten sind. Als Ursache konnte schließlich eine Verspannung des Gehäuses infolge ungeeigneten Einbaus festgestellt werden, die zu höheren Lasten, dadurch auch zu erhöhten Betriebstemperaturen und somit zu einer deutlichen Verringerung der Lebensdauer führte.

In einem Großgetriebe wurden an der letzten Stirnradstufe Zahnfußbrüche erkannt, bei denen es sich um Ermüdungsschäden handelte. Als Ursache wurde ein unzureichendes Tragbild ausgemacht, das auf zu hohe Verformungen des Gehäuses zurückzuführen war. Neben Endoskopie, visueller Inspektion und Bruchflächenanalyse kam bei der Untersuchung dieses Falls auch die Finite-Elemente-Methode zum Einsatz, mit der die Gehäuseverformungen und daraus resultierende Fluchtungsfehler in Relation zu den auftretenden Belastungsfällen studiert werden konnten.

Im Hauptgetriebe einer Windenergieanlage war Pittingbildung auf den Zahnflanken zu untersuchen. Hier konnte neben einem nicht-optimalen Tragbild eine unzureichende Werkstoffqualität als Ursache erkannt werden, die in einer verringerten Flankentragfähigkeit mündete.

Versäumnisse in der Wartung führten in den Getrieben mehrerer Windenergieanlagen zu einer drastischen Verschlechterung der Ölqualität und schließlich zu Verschleiß an Zahnrädern und Ausfällen von Wälzlagern.

Nachdem es in einem Schienenfahrzeug zum Ermüdungsbruch einer Drehmomentstütze an einem Radsatzgetriebe gekommen war, konnten außergewöhnliche Belastungen festgestellt werden, deren Ursache im Gesamtsystem zu finden ist.

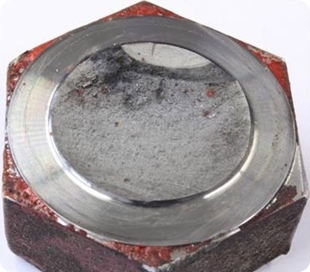

Anhand der Bruchflächen mehrerer Schrauben, die unter den Köpfen durch Ermüdung gebrochen waren, konnten zyklische Verformungen der verschraubten Teile als Schadensursache identifiziert werden

In einem Multi-Mega-Watt-Elektromotor kam es zum Schwingbruch der geschweißten Läuferwelle. Als Schadensursache konnten Drehschwinungen festgestellt werden, deren Ursache in der Anlagenkonfiguration zu finden war.